在汽車塑件生產領域,濾清器殼作為發動機進氣系統或燃油系統的重要部件,其結構通常帶有側孔、凸臺或內部凹槽,無法通過簡單的分型直接脫模。因此,采用滑塊抽芯機構的塑料注射模成為其高效、精密成型的首選方案。本文將圍繞一款典型汽車濾清器殼的注塑模具設計,闡述其設計要點,并重點解析包含NX三維模型與12張CAD圖紙在內的完整技術方案。

一、 塑件分析與模具結構規劃

汽車濾清器殼多為工程塑料(如PA66-GF30、PBT等)制成,要求具備良好的強度、耐熱性和尺寸穩定性。塑件結構通常包含:

- 主體殼體:薄壁結構,要求均勻壁厚以防縮痕。

- 連接法蘭與接口:需要高尺寸精度以保證與系統其它部件的密封與裝配。

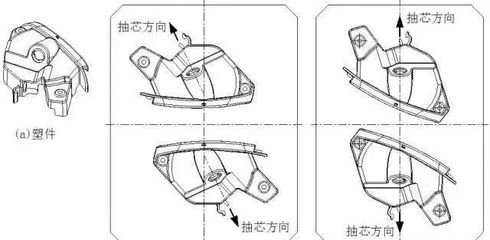

- 側向孔/槽結構:這是設計的關鍵,決定了必須采用側向抽芯機構。

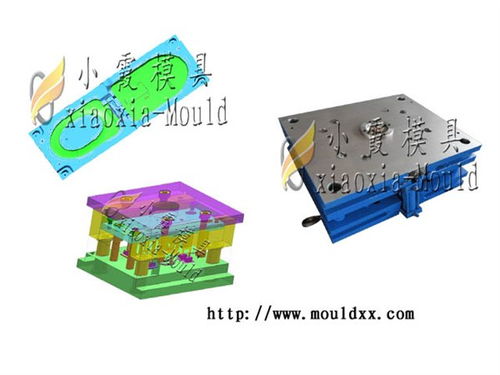

模具采用三板模(細水口模)結構,以實現點澆口進膠,保證外觀質量并利于自動生產。核心在于針對塑件側向特征設計的滑塊抽芯機構。該機構由滑塊、斜導柱、壓塊、耐磨板、彈簧及限位裝置等組成,在開模時通過斜導柱驅動滑塊完成側向運動,讓出空間,使塑件能夠順利頂出。

二、 滑塊抽芯機構詳細設計

- 驅動方式:采用經典的“斜導柱+滑塊”形式。斜導柱固定在定模側,開模時,動模部分后退,斜導柱的斜面驅動滑塊在動模滑槽內做側向運動,完成抽芯。計算抽芯距離時,需確保滑塊完全脫離塑件側向特征,并留有安全余量。

- 鎖緊與定位:定模側的鎖緊塊(鏟機)在合模時牢牢鎖住滑塊,以承受注射時巨大的型腔壓力,防止滑塊后退產生飛邊。抽芯結束后,依靠彈簧和限位螺絲(或擋塊)對滑塊進行精確定位,保證合模時斜導柱能準確復位。

- 導向與耐磨:滑塊底部和側面設置耐磨板(通常為青銅或淬硬鋼),以減少摩擦、提高運動精度與模具壽命。

三、 冷卻系統與排氣設計

濾清器殼作為功能件,對變形控制要求嚴格。模具型芯和型腔均設計了隨形冷卻水路,遵循“快、勻、近”原則,以加快冷卻速度、均勻模具溫度、減小塑件內應力與翹曲變形。

在滑塊與型芯、型腔的配合間隙處,以及熔體流動末端,開設了合理的排氣槽,深度通常為0.02-0.04mm,以防止困氣造成的燒焦、填充不滿等缺陷。

四、 NX三維設計與CAD工程圖體系

現代模具設計高度依賴三維軟件。使用Siemens NX進行全三維參數化設計,其優勢在于:

- 關聯設計:塑件模型、模架、滑塊機構、冷卻系統等全關聯,修改一處,相關部分自動更新,確保設計一致性。

- 干涉檢查:可動態模擬開合模、抽芯、頂出全過程,提前發現并解決運動干涉問題。

- 模具驗證:進行模流分析(Moldflow)接口集成,初步評估填充、冷卻、變形情況。

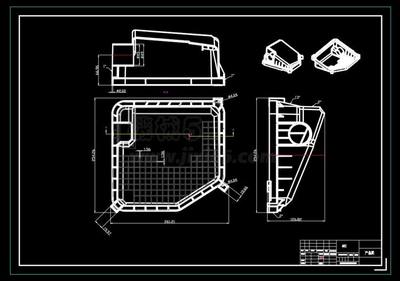

基于精準的三維模型,衍生出完整的12張CAD二維工程圖,通常包括:

- 模具總裝配圖

- 定模側視圖(含冷卻水路)

- 動模側視圖(含頂出系統)

- 滑塊部件裝配圖

- 型芯(動模仁)零件圖

- 型腔(定模仁)零件圖

- 滑塊頭零件圖

- 斜導柱、鎖緊塊等關鍵標準件/自制件圖

- 冷卻水路布置圖

- 頂針布置圖

- 線切割加工圖(如有復雜曲面)

- 物料清單(BOM表)

這套圖紙是模具制造、組裝、驗收的絕對依據,必須清晰標注所有尺寸、公差、粗糙度、材料及熱處理要求。

五、 制造與試模要點

設計最終服務于制造。滑塊與模仁的配合間隙、斜導柱孔的加工精度、冷卻水路的密封性是需要重點管控的環節。試模時,需重點關注滑塊運動是否順暢平穩、抽芯后塑件側壁是否有拉傷、塑件尺寸(尤其是配合部位)是否符合要求,并根據試模結果對模具進行微調。

結論

汽車濾清器殼的注塑模具設計,是理論計算、三維設計與工程實踐緊密結合的典型案例。成功的關鍵在于對塑件結構的深刻理解、對滑塊抽芯機構精準可靠的設計,以及通過NX三維模型與全套CAD圖紙將設計意圖無歧義地傳遞至制造端。這種系統化的設計方法,不僅確保了模具本身的高質量,更是保障汽車塑件大批量、穩定性產的基礎。